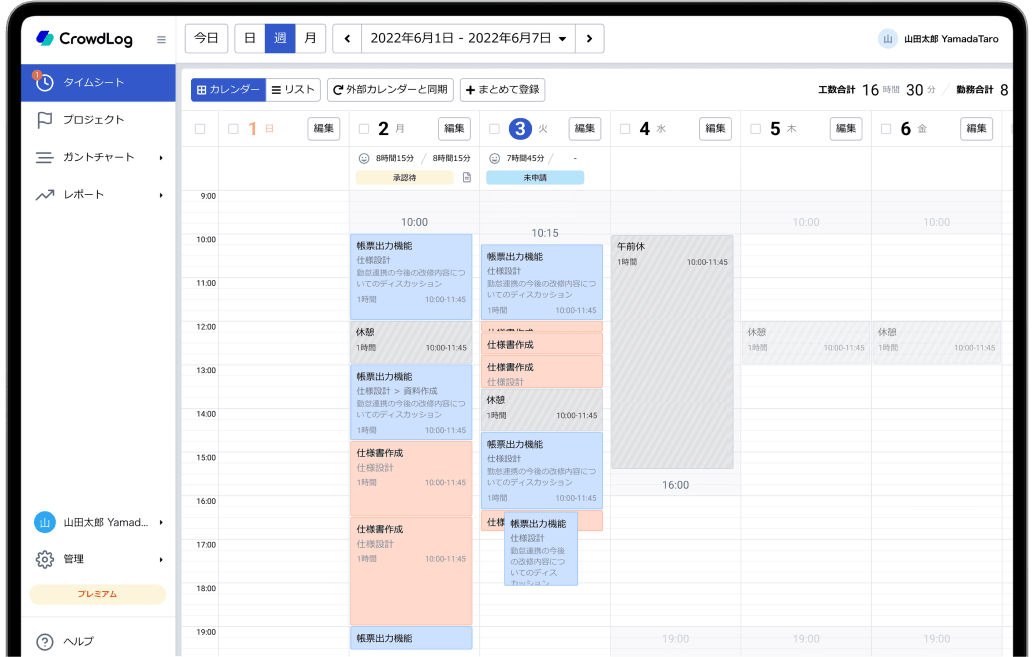

製造業の個別受注生産では、営業・設計・資材調達・製造を効率よく行うため、進捗管理や要員管理が必要になっています。ERPや生産管理システムで進捗管理が行われる場合がありますが、システムが大規模になりがちで、カスタマイズが難しいという課題があります。一方で、エクセルで進捗を管理するのは、煩雑な手作業が多く、整合性を保つのが困難です。そこで、IT系企業で使われている安価なプロジェクト管理ツールやガントチャートによって工程管理を行い、生産性を向上させる方法が提案されています。

目次

1. 個別受注生産の課題

個別受注生産は、受注(注文)ごとに設計された固有の仕様に基づいて製造する生産形態です。金型、試作品、専用機、重工業メーカー等で採用されており、多品種少量生産に向いています。家電製品などのように、同じ仕様の製品を繰り返して製造する量産型に比べると、個別受注生産には固有の問題が発生します。具体的には、設計の仕様変更が発生しやすく、また、タスク間の依存関係が多いため納期・進捗が頻繁に変更になりやすいといった点です。

また、異なる仕様の製品を並行して製造するので、部門間の情報共有が煩雑になってしまいます。製造に関わる重要な事項が部門間で共有されていないと、業務量が一時期に集中してしまったり、逆に待ち時間が発生したりと、生産活動におけるムリ・ムラ・ムダの原因になっています。

各部門での課題

個別受注生産を行う企業では、それぞれの部門が異なる課題を抱えています。まず、営業部門では、案件進捗が見えにくく、顧客企業とのコミュニケーションが難しくなっています。設計部門では、案件ごとに行われる設計業務が属人化してしまい、工程の可視化が困難になりがちです。資材部門は、工程に合わせて調達を行いますが、手配情報が共有されておらず、必要なときに求められる材料が間に合わないリスクが生じます。

製造部門では、作業のボリュームにバラつきが発生し、従業員の負担になります。また、部門間で進捗状況が可視化されていないと、関係者から納期に関する問い合わせが増加し、対応に手間がとられます。そして、経理部門では、何の案件にどれだけの工数と時間が費やされたのかが分からず、原価集計が煩雑になるという課題があります。

2. ERP・生産管理システムによる課題解決

製造業ではERP(統合基幹業務)システム、及びその一部としての生産管理システムで、プロジェクト管理を実施してきました。ERPは販売・生産・在庫・購買・原価など、経営情報を全社的にリアルタイムで把握するのに有効です。企業内の情報を一か所に蓄積していくので、データの抜け・漏れを防ぎ、業務の正確な状況が分析可能になります。

ERPにおける生産管理システムは、需要予測に基づき、販売計画を立て、それを達成するための生産計画を立案します。生産計画には、人員をどのように配置するのか、必要な原材料を、いつどのタイミングで調達するのが最適か、といった要素が含まれます。また、生産個数・生産期間・仕入れ先の状況・品質管理などを考慮します。生産計画を立てた後は、製造工程が順調に進んでいるかを把握するよう、進捗管理を行います。

生産管理システムが機能すれば、在庫管理の適正化、生産計画の短縮、業務負荷の平準化、利益率の向上といった効果が期待できます。

3. 個別受注生産における工程管理にまつわる課題

量産型の生産形態の場合、生産計画に基づいて標準化を進め、一定期間の在庫量や原価を最適化するような管理が必要になります。一方で、個別受注生産は異なるプロジェクト管理の手法が求められ、案件ごとに分かれた個別の工程管理が求められます。並行して進行する、それぞれのプロジェクトで納期を守るため、製造の妨げになるボトルネックが発生しないよう、各部門の進捗状況を把握しておく必要があります。

個別受注生産の工程管理には「要員管理」「進捗管理」「予実管理」といった観点が求められます。

3-1. 要員管理

まず、要員管理とは、誰が何のタスクを担当し、どの程度の負荷が生じているかを把握する作業です。残業が発生すればコストが増加するし、また、残業続きの従業員が体調崩して休んでしまうリスクが高まります。

3-2. 進捗管理

次に、進捗管理では、設計・資材調達・製造の細かなタスクとスケジュールを理解します。個人レベルの作業まで分解し、作業がいつ始まって、予定通りに完了したかどうかを継続して知る必要があります。

3-3. 予実管理

最後に、予実管理は、計画と実際の乖離を把握し、問題を予防・解決する方法です。納期に遅れたり、コストが超過したりするリスクを低減し、プロジェクトを成功に導きます。

4. ガントチャートを使った工程管理

ERPは全社の業務プロセスやデータ構造を統合する必要があり、各部門を巻き込んだ大規模プロジェクトになりがちで、システム構築に要する予算や工数も大きくなります。自社に固有な要件がある場合、システムを改修・カスタマイズする必要があるため、さらに予算が嵩みます。

しかし、大規模なERP及び生産システムと綿密に連携した生産管理が必要な量産型の生産形態とは異なり、案件ごとの進捗管理が求められる個別受注生産では、IT系企業で活用されている安価なプロジェクト管理ツール、あるいはガントチャートの方が簡単に管理できる場合があります。

ガントチャートは、プロジェクトの各段階を作業単位まで展開し、誰が何をいつ担当するのかを明らかにし、期間と進捗を図示するものです。限られた要員・資材を使って、定められた納期を守るには、様々な制約条件が発生します。

ガントチャートを使えば、作業の依存関係を知り、納期に対して最も影響がある作業の連なり、いわゆる「クリティカルパス」を明らかにできるのが利点です。複数のプロジェクトをまたがった全体の状況を「見える化」し、計画と実績の乖離が容易に把握できるので、追加の人員投入を含め、製造工程にまつわる問題を解決するのに役立ちます。

5. ITツールを使った工程管理の効果

IT系企業で使われているプロジェクト管理ツールは、シンプルで使い勝手が良く、工程管理の効率化に有効です。工程管理の手法が成熟すれば、資材を最適なタイミングで手配をできるため、過剰な在庫を抱える必要がなく、その調整が容易になります。量産型よりも原価計算が煩雑になりがちな個別受注生産であっても、標準化されたプロジェクト管理によって材料費や人件費を把握し、原価計算を正確・迅速に行えるようになります。

また、工程管理を通して、作業員の労働時間を平準化し、労働環境改善にもつなげます。さらに、生産活動全体に対しPDCAサイクルを回していけば、品質の維持やコスト削減への効果が期待できるでしょう。

製造業における工程管理は、エクセルを使って行われるケースがあります。ガントチャートの雛形を企業で共有している場合もあり、規模が小さい間は、エクセルでも十分に管理が可能です。しかし、多人数・多拠点でのファイル共有が困難であり、また、バージョン管理が煩雑で最新版が分からなくなりがち、といった問題が指摘されてきました。エクセルには計算式やマクロを使って自動化を進める方法がありますが、エクセルファイルの編集が属人化してしまい、もとの作成者以外が改修できなくなるリスクがあります。近年は、これらのエクセルの問題を解決するため、オンラインで利用できるプロジェクト管理ツールが提供されるようになり、安価で使い勝手が良いと評価されています。

6. まとめ

製造業では、ERP及び生産管理システムなど、高額で大規模なシステムによって生産管理が行われてきました。ERPとの連携が重要となる量産型の生産形態とは異なり、個別受注生産では、IT系企業で使われている安価なプロジェクト管理ツールやガントチャートを活用する方法が提案されています。特に、多人数・多拠点におけるリアルタイムの情報共有に優れた、オンラインで使えるITツールは生産性向上への寄与が期待されています。